Wirkungen von Ecospirit Benzin- und Diesel-Additiv

· Reinigung von Verbrennungsrückständen und Schmutz

· saubere Verbrennung, d.h. weniger schädliche Abgase

· optimale Verbrennung, dadurch geringerer Kraftstoffverbrauch bei gleicher Leistung, d.h. Kostensenkung

· Schutz vor Korrosion

· bessere Schmierung

Wirkungen von 2-Takt-Additiv

Das 2-Takt-Additiv wird im Tuning (Motorräder, Mopeds, Trabis, Modellmotoren) eingesetzt zur Steigerung der Motorleistung bzw. -drehzahl und/oder zur Werterhaltung von Liebhaberfahrzeugen. Das Additiv baut einen speziellen Gleitfilm auf, der nach Verbrauch von ca. 20 Litern Kraftstoff seine optimale Wirkung entfaltet. Danach sind spürbar höhere Motordrehzahlen bzw. Motorleistungen zu erzielen.

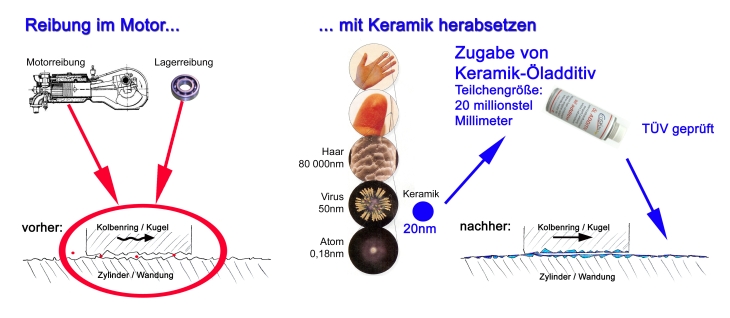

Eigenschaften von (Nano-) Keramik-Schmierstoffen

im Überblick

Größenordnungen: 1nm (Nanometer) = 1/1000 mm (Mikrometer) = 1 Millionstel Millimeter

| Erläuterung: | Der folgenden

Ausführungen gelten auch für Mikro-Keramik-Schmierstoffe

Teilchengröße ca. 1µm = 1/1000 mm), welche als Vorläufer der heute

verfügbaren Nano-Keramik-Schmierstoffe bekannt wurden. Die Teilchengröße von Nano-Keramik liegt nur noch bei 2% der Teilchengröße von Mikro-Keramik (also: ca. 20 nm = 0,02 µm = 1/50.000 mm). |

| Anwendung: |

im Motorenöl von allen 4-Takt-Motoren und im Getriebeöl von Schaltgetrieben. Kann allen Ölen beigefügt werden. |

Eigenschaften:

- Herabsetzung der Reibung und dadurch mehr Motorleistung bzw. geringerer Kraftstoffverbrauch.Durch Einlagerung in die durch Reibung beanspruchten Metalloberflächen entsteht eine extrem glatte Gleitschicht: glatter als ein Ölfilm oder Glatteis.

- Längere Lebensdauer des Motors (weniger Reibung bedeutet weniger Abnützung)

- Besseres Kaltstartverhalten (der Motor ist auch in den ersten Sekunden ohne Öl bereits geschmiert, er dreht leichter und der übliche Verschleiß entfällt)

- Der Motor wird bei starker Belastung nicht mehr so schnell heiß(z.B. Bergfahrten, Anhängerbetrieb). Aufgrund geringerer Reibung entsteht weniger Wärme, zudem wird die entstandene Wärme aufgrund der hohen Leitfähigkeit der Keramik schneller nach außen abgeleitet.

- Einglättung der

Zylinderinnenfläche und der Kolbenringe bewirkt bessere Kompression,

weniger Ölverbrauch, sauberere Abgase und geringeren Ölverbrauch.

Aufgrund der extrem kleinen Teilchen (20 Millionstel Millimeter) werden nur die Unebenheiten der Metalloberflächen ausgefüllt, es gibt keine Verklumpungen oder Verstopfungen im Motor. Der Schmierspalt im Motor ist ca. 150 Mal so groß. - mehr Laufruhe, weniger Geräuschreduzierung

- keine Veränderung der Eigenschaften des verwendeten Motoröls

- hohe Temperaturbeständigkeit, d.h. keine Alterung

Technische Eigenschaften

von Nano- Keramik-Schmierstoffen im Vergleich zu Teflon im Detail

Nano-Keramik ist das Ergebnis aufwendiger Studien und Tests, die den Beweis erbracht haben, dass bei Verwendung von Nano-Keramik-Schmierstoffen in Maschinen, Motoren, Getrieben usw. Reibung und Verschleiß erheblich sinken und somit die eingesetzte Energie (z.B. Treibstoff, Strom) besser ausgenutzt wird. Charakteristisch ist die ausgeprägte Schmierfähigkeit auch bei extrem hohen Temperaturen, die hohe Temperaturbeständigkeit, die niedrige Dichte, hervorragende Wärmeleitfähigkeit bei gleichzeitig niedriger elektrischer Leitfähigkeit. Nano-Keramik ist oxidationsbeständiger als Graphit oder Molybdändisulfit und chemisch äußerst widerstandsfähig.

(Nano-) Keramik verfügt über den niedrigsten Reibkoeffizienten aller festen Stoffe.

Reibkoeffizient: 0,02 (PTFE/Teflon: 0,04; Graphit oder Molybdändisulfit: 0,14; Motorenöl: 0,29)

Der wesentliche Nachteil von PTFE/Teflon-Schmierstoffen (Teilchengröße im Mikrometer-Bereich) liegt in der thermischen Belastbarkeit, die bei maximal 270°C endet. Jenseits dieser Temperatur ist die Schmierfähigkeit nicht mehr gegeben. Der Schmelzpunkt von PTFE/Teflon liegt bei 327°C. Diese Temperatur wird im Bereich des Kolbens (Kolbenringe, Feuersteg) weit übertroffen. Dies hat zur Folge, dass PTFE/Teflon schmilzt und sich Ablagerungen in Form von Nasen und Klumpen bilden und ein Kragen an den Kolben und Kolbenringen aufbaut, was zur Verfestigung der Kolbenringe führen und hohen Verschleiß bewirken kann. Nasen und Klumpen können das verzweigte System der Ölbohrungen verstopfen, was zu einer Ölmangelversorgung und zu Schäden führen kann. Ein weiterer Nachteil ist die Tatsache, dass PTFE/Teflon die Toleranzen in den Aggregaten verändert; es kommt zu einer Beschichtung über die Metalloberflächen hinaus. Bei Neufahrzeugen dürfen PTFE/Teflon-Schmierstoffe nicht eingesetzt werden, da die Toleranzen so stark verändert würden, dass es zu Schäden kommen kann. (In den Beschreibungen der PTFE/Teflon-Schmierstoffprodukte wird eigens darauf hingewiesen.)

Die Nano-Keramik hat im Gegensatz dazu eine Schmierfähigkeit bis 1100°C. Noch höhere Temperaturen kommen selbst im Brennraum von Motoren nicht vor. Nano-Keramik bleibt unbegrenzt stabil und schmierfähig. Sie ist chemisch inert (= reaktionsträge, also stabil); keine Säure oder Lauge kann ihre Schmierleistung und chemische Beständigkeit beeinflussen. PTFE/Teflon hingegen verbrennt jenseits von Temperaturen von 327 °C zu hochgiftigen Dioxinen.

Die Nano-Keramik beschichtet den Motor oder das Getriebe nicht über die Toleranzen hinaus, sondern es kommt durch die Metallhaftunq zur Einlagerung von Nano-Teilchen in die Metalloberflächen und zu einer Verdichtung der Keramik-Teilchen in den Rauhigkeitsspitzen, was eine Panzerung und einen fast unzerreißbaren Schutzfilm auf metallischen Oberflächen bewirkt.

Aufgrund der thermischen Beständigkeit und der chemischen Vorraussetzung der Nano-Keramik kann es nicht zur Bildung von Nasen, Klumpen und Ablagerungen kommen und damit nicht zu deren schädigende Wirkung auf die Aggregate.

Der Anteil der Nano-Keramik-Teilchen im Produkt ist so eingestellt, dass neben der Einlagerung in den Oberflächen noch ständig Keramik-Teilchen im Öl mitschwimmen; sie wirken wie kleine Kugeln in einem Kugellager. So entstehen ideale Gleit-Eigenschaften, denn Metall reibt nicht auf Metall, sondern Keramik gleitet auf Keramik (Dämpfwirkung). Seidenweicher Lauf und Geräuschreduzierung sind das Ergebnis.

Ein weiterer wesentlicher Vorteil ist die sehr gute Wärmeleitfähigkeit der Nano-Keramik im Gegensatz zu PTFE/Teflon, welches eine isolierende Schicht aufbaut und den Wärmeabfluss beeinträchtigt.

Der Motor wird also aufgrund geringerer Wärmeentwicklung entlastet, was sich bei schnellen Autobahnfahrten oder Fahrten im Hochsommer bemerkbar macht. Weniger Reibung erzeugt weniger Wärme, und die hohe Wärmeleitfähigkeit der Keramik gibt die Wärme schneller in das Metall weiter, was eine schnellere Abkühlung ermöglicht.

(Nano-) Keramik hat den niedrigsten Reibkoeffizient aller uns bekannten festen Stoffe und übertrifft damit deutlich den Reibwert von PTFE/Teflon. So ermöglicht Nano-Keramik eine drastische Reduzierung der Motor-Innenreibung und damit der reibungsbedingten Wärmeentwicklung. Durch die hervorragenden Eigenschaften dieses Materials kann eine wesentliche und lang anhaltende Optimierung der Oberflächen im Bereich des Kolbens und der Kolbenringe erreicht werden. Sie hat den Vorteile, dass nicht nur die Reibung aller bewegten Teile im Motor reduziert, sondern auch die Abdichtung wesentlich verbessert wird, die Kompression steigt und dadurch die zugeführte Kraftstoffmenge besser ausgenützt werden kann.

Der Wirkungsgrad wird erheblich gesteigert (Optimierung der Verbrennung, Reduzierung der Reibung), was sich in einer positiven Energiebilanz auswirkt.

Nicht zuletzt ist die durch die Nano-Keramik erreichte drastische Reduzierung des Verschleißes von großer Bedeutung, speziell bei hoher Belastung, bei Kurzstreckenbetrieb, bei älteren Fahrzeugen und der Behebung verschleißbedingter Problematiken.

Geringerer Verschleiß bedeutet längere Lebensdauer des Motors.

Der größte Beanspruchung findet beim Kaltstart statt, wenn in den ersten Sekunden Metall trocken auf Metall gleitet. Hierbei entsteht aufgrund mangelnder Ölschmierung Abrieb (kleinste Metallspäne), der zum dauerhaften Verschleiß führt (Kompressionsverlust, Leistungsverlust usw.).

Im Versuch lässt sich zeigen, dass mit

Keramik bereits im trockenen Zustand (= ohne Motoröl!) eine bessere Gleitfähigkeit

der Metalle erzielt wird als im unbehandelten Motor (mit Ölschmierung).

Dies wirkt sich besonders vorteilhaft im Kurzstreckenbetrieb mit vielen

Kaltstarts oder auch im Winterbetrieb aus.

Physikalische und chemische Eigenschaften im Vergleich:

|

Nano Keramik |

PTFE/Teflon |

Motorenöl |

||

|

Mineralöl |

Syntheseöl |

|||

|

Schmiereigenschaften bis: |

1100°C |

275°C |

ca. 140°C |

ca. 200°C |

|

Reibkoeffizient: |

0,02 – 0,18 |

0,04 – 0,6 |

0,29 |

0,23 |

|

Wärmeleitfähigkeit: |

40 – 60 W/mK |

0,24 W/mK |

25 W/mK |

27 W/mK |

|

Einsatztemperatur: |

1000°C |

270°C |

ca. 120°C |

ca. 180°C |

|

Schmelzpunkt: (Zersetzung) |

3000°C |

327°C |

ca. 230°C |

ca. 280°C |

|

Metallhaftung: |

ja |

nein |

bedingt |

bedingt |

|

Teilchengröße: |

0,02 µm |

0,03 – 1µm |

---- |

---- |

|

Zersetzungsprodukte: |

nicht toxisch |

toxisch |

nicht toxisch |

nicht toxisch |